大智若愚,大巧若拙——参观宝马i3/i8生产流程

XCP冯晞帆

XCP冯晞帆

看完碳纤维车身件如何诞生后,我们接着到莱比锡工厂看看i3/i8的生产流程。在宝马全球工厂体系中,论生产技术的先进性,中国沈阳的铁西工厂会排到第一,但若论前瞻性和可持续性,莱比锡工厂还是当仁不让,尤其 在于它会颠覆很多你对“工厂”的固有认知。

上图是莱比锡工厂的建设分布图,灰色部分是“传统”车型生产线(产1系、2系和X1),而蓝色部分则属于i系列车型的制造车间。

i系列生产线由四把大风车负责供电。包括上文所提,宝马借用水力来提供生产碳纤维丝所需能量,可见宝马正试图让i系列任何一个环节都做到绿色环保。为什么用“试图”这个词?因为有些环节仍非宝马所能控制,比如用来给i3和i8充电的电能来源 ,就不一定能做到环保。好吧,我们说回正题,由于i系列生产过程耗能很少,且目前产能不高(i3一天约100台,i8一天约10台),因而四个风车产生的电能还有富余。

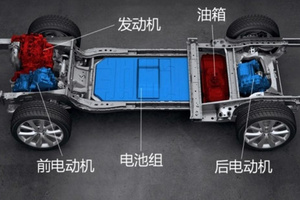

可以说,i3/i8对传统汽车生产流程进行了颠覆,涂装、焊装和冲压这三个传统流程都被大大简化。在涂装方面,i系列车型使用塑料外壳,因而不需要考虑防锈,由此可省去电泳、涂底漆等耗电耗水的 工序。至于焊装车间能大为简化的原因,我们其实在前文提到,就是i系列车身很大一部分是由碳纤维制成,碳纤维部件间是用胶水来粘接,因而省去大量的焊接工序。 正因大量使用碳纤维材料,i3/i8冲压件数量同时也大为减少,冲压设备数量也随之而下降。

因而我们看到莱比锡工厂对i系列生产车间的设置,较为“非常规”,分别是Assembly(装配车间)、Body shop(车身车间)、Production exterior thermoplastic parts(塑料部件喷涂车间)、碳纤维生产车间。而在一旁1系、2系和X1的生产车间,则依然按涂装、焊接、冲压、总装这种传统方法来分布。

当天我们特意参观了i8的总装线,这里的节奏要明显比同一个工厂内的1系/2系/X1的总装线要舒缓不少。首先车辆在生产线上移动的速度较慢,技工也无需踩在传送带上跟车子移动,这里也没有大规模工厂惯用的立体式设计(即在房顶造传送带来运输 零件)。在i8总装线上工作的,都是宝马员工精英,其实不是说i8的组装需要多复杂的手艺,而在于i8生产节奏慢,这里配备的技工人数较少,因而每人都需要身兼多道步骤。

除了生产环节外,莱比锡工厂在“人文”方面也相当具有颠覆意义。工厂办公区采用立体开放式设计,从上图可以看到,其“通透”得楼上和楼下可以相互看见,这让人与人之间的交流少了很多隔阂。另外,办公区还讲究平等,哪怕高层也没有独立办公室。 在办公区屋顶还能看到从生产线源源不断传送出来的车身,目的是让行政区看起来并非独立于生产线存在。不过这种设计拿到中国,估计会“水土不服”。因而哪怕在以“东方莱比锡”为目标的沈阳工厂,也没有借鉴到这种设计。

既然说到了“人文”,这里不得不穿插说说,我在兰兹胡特工厂里的见闻。毫不夸张的说,兰兹胡特是个“快乐工厂”,车间地板采用软木铺设,目的“竟然”是为了增加工人的踩踏舒适度。另外, 这里机器设计都要符合厂内一个特殊的“度量衡”,目的是让工人在拿取工件或操作机器时,尽量少的伸手、弯腰,以减少工作疲劳度。更“离谱”的是,我们还看到机床旁边有个小音箱在播放音乐。当我们对此表现出诧异时,德国工人也同样用诧异来“回敬”我们,反问道:“难道在中国工人不能听音乐的吗?”

【我们来到宝马总部采访了可持续项目的相关高层】

其实员工健康和生产流程环保一样,都是归结到宝马的可持续战略当中。参观完莱比锡工厂后,我们忍不住问宝马可持续发展部门的最高领导,以水力为能源制造碳纤维丝、用风力给i系列提供生产动力、体贴员工的身心等的这些“可持续”行为,是否想过为此投入 的巨资是否值得。所得到的回答,让我沉思许久。

宝马高层说,他们每投入一分钱,都考虑过回报率,即投资也得要有“可持续性”。比如说风力发电,宝马无需再额外交纳电费,且国际能源价格走高是日后趋势,风电的成本优势将会逐步凸显。至于为员工“着想”,很大程度在于宝马预计 欧洲未来老龄化问题会非常严重,年轻劳动力将越来越少。为此,宝马希望保护好自己的员工,让他们保持健康的身体,这样哪怕到中年甚至老年也能继续在岗位上工作。现在来看,我们或许会觉得宝马多此一举,但在几十年后,或许我们真会感叹宝马的先知先觉。用中国话来说,就是“大智若愚,大巧若拙”。

最后向大家讲个故事, 很多环保组织将一位叫汉斯.卡尔.冯的德国人,奉为“可持续发展之父”。但真正的事实是,这位“可持续发展之父”是个逐利的木材商人,他之所以实践可持续发展,是为了让自己有源源不断的树可以砍伐,避免在树砍光后,要花大量人力、物力以及时间成本来重新栽种树苗……