大智若愚,大巧若拙——参观宝马i3/i8生产流程

XCP冯晞帆

XCP冯晞帆

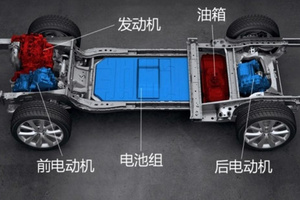

之前已曾经介绍过,宝马i3/i8采用LifeDrive车身模块设计(点此阅读)。我们姑且可 将此看成把一个碳纤维座舱(Life模块),盖在一个铝合金底盘上(Drive模块)。当中最具有里程碑意义的,莫过于碳纤维车身件的大量使用。碳纤维材料的最初始状态,是根只有7微米的黑色细丝。因而如果说i3/i8是由“头发丝”诞生出来,则一点都不为过。

【美国摩西湖工厂负责制造碳纤维丝】

【德国瓦克多夫工厂将碳纤维丝纺成“布块”】

【莱比锡工厂和兰兹胡特工厂制造能最终用于装嵌的碳纤维车身件】

碳纤维材料能让车身变得非常轻,除了让操控变得灵敏外,还能减少驱动能源的消耗。但生产碳纤维原丝其实是个耗能相当大的过程(就是上文所提的“头发丝”),中间需要对碳纤维丝进行上千度的烘烤。那么i3/i8使用碳纤维材料是否只是种“伪善”,即表面看着环保,内里却潜藏着更大的污染 ?非也,非也!这里不得不佩服宝马的决心,竟将碳纤维丝的制造,放到了美国摩西湖工厂来完成,借以摩西湖的水力来提供生产所需的能量,由此实现了生产供能绿色化!

宝马目前已控制了整条碳纤维产业链,“头发丝”从美国摩西湖工厂出来后,会在德国瓦克多夫工厂“纺织”成碳纤维布,碳纤维布会被分别送到德国的莱比锡工厂和兰兹胡特工厂,制造出具有三维结构的车身部件。其中莱比锡负责i3车身部件,而兰兹胡特则负责i8车身部件。我们这次参观了宝马的兰兹胡特工厂, 亲眼目睹“软绵绵”的碳纤维布,如何变成变成“硬梆梆”的碳纤维车身件。

首先工人在模具上多层铺设碳纤维布,模具是按照汽车零件形状制成的。之所以要“多层铺设”,目的在于让碳纤维布里的编织线可以相互交错,藉此增强最终碳纤维车身件的强度。

随后就是注脂和烘烤过程,树脂在碳纤维布中变干后,碳纤维布就会变成最终的碳纤维车身件。这里不得不提宝马在碳纤维制造工艺上的改进,过去碳纤维布要先浸泡树脂,然后再拿去烘烤,需耗费5个小时。制造时间成本高,是碳纤维一直仅存在于限量超跑的原因之一。不过宝马将浸泡和烘烤两个过程合并进行,树脂通过高压注入的方式添加到模具中,然后边注入边高温烘烤,使得工序耗时减少到5分钟! 由此大大提高碳纤维车身件的生产效率,使得下代宝马7系大量使用碳纤维件成为可能(这是从宝马人员口中得到的消息)。

不过有人或许会担心碳纤维车身的维修成本,但宝马给大家都发了颗定心丸。源于i3在欧洲已通过了保险公司的评估,保费标准甚至要低于很多钢制车身的车。原因在于,i3和i8的碳纤维车身能单独切块更换。比如碰撞弄坏了门槛部分,则只需将门槛部分切割下来,将新部件给重新粘接上去,无需整块更换。

说到这,有人又会会担心切割是否将影响到车身强度,这里再给大家发颗定心丸。上面说到的切割,并不是随便找块地方切下去,而是碳纤维车身本来就是由很多块碳纤维件粘接而成,切的只是原来的粘接口 (看上图白色箭头所示),并不会破坏到原来的车身强度。大家千万不要小看粘接技术,连美国阿波罗号飞船都“敢”采用,足以证明它接合牢固度相比焊接有过之而无不及。

虽然说碳纤维自身强度要比钢材强,且粘接技术并不输于焊接。但毕竟钢制车身已有上百年的积累,各家车厂对这种结构已玩得炉火纯青。 反观碳纤维车身,很多东西都是要从零开始积累。因而我们看到宝马i3在之前欧洲E-NCAP测试中,“只”拿到了四星评价。除了缺失像后排安全带提醒等装备外,i3另一个失分 点则出在行人保护上。不过在车内乘员保护方面,i3则是表现出色,已接近“五星车”水平。

【兰兹胡特工厂俯瞰图】