智能工厂有什么不一样?云探访长安UNI-T诞生地

新车评网

新车评网

近期,长安的全新紧凑型跨界SUV UNI-T曝光率十足,可能你也对它有所了解,全新设计语言高颜值,演示过L3级别自动驾驶功能,拥有主动思考能力的UNI Life 车载智能交互系统,让这台车显得格外不同。对长安来说UNI-T代表着一个全新的产品序列,而它也在一座新的智能工厂生产,跟随长安的镜头,我们对这座工厂进行了云探访。

UNI-T生产基地总投资25亿元,占地面积47.5万平方米,设计产能26万辆/年,历经14.2个月的建设和发展,于2018年5月15日正式投入运营。该基地主要生产SUV、MPV等车型,生产线采用了先进的工艺和设备。

冲压车间

冲压车间总建筑面积25820㎡,有2条2400T双臂全自动高速封闭式冲压生产线,最高生产节拍达15(冲次数)/分钟,车间年最大产能达700万(冲次数),代表着当今国际最先进大型成套冲压设备生产水平。按照精益化、敏捷化、柔性化的生产理念,采用同步控制、全自动换模、节能型数控拉伸垫、全数字化监控等关键技术,主要承担长安汽车车型的大型外覆盖件冲压生产任务。

此外,该冲压车间采用全封闭式的大型冲压设备,防尘降噪可以有效的将噪音分贝降到国家标准85分贝以内。

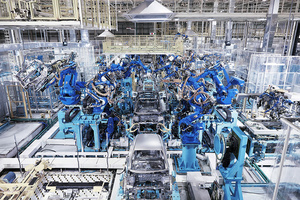

焊接车间

焊接车间总占地面积为42000㎡,主要由一条柔性化主线和一条刚性主线和车身储运线构成,设计产能26万辆/年,最大产能为39万辆/年。自投产以来,批量质量事故发生为“0”,白车身精度截至目前已攀升至98.9%,在长安汽车各制造基地排名第一。为凸显智能焊接质量领先能力,车间配置具有国际化一流品质的全自动化设备336台。其中,产自德国库卡的117台机器人,100%实现零部件自动焊接与抓取。

地板链调整线采用国内同行业第一条节拍达成65JPH的地板链。在这里,上下车体合拼后会依次完成二氧化碳保护焊、高工位顶盖、五门一罩、白车身的调整。整个焊接工艺的使命已经圆满达成,这一台台完整的、无瑕疵的白车身正有序排列,进入涂装。

总装车间

长安汽车UNI-T生产基地总装车间,作为长安汽车面积最大的车间,车间总占地91500㎡,主要由9条主线、6条分装线、2条辅助输送线、2条检测线和2条淋雨线构成,设计产能26万辆/年,最大产能为39万辆/年。为彰显智能、数字化总装领先能力,车间配置具有国际化一流品质的全智能、自动化设备149台,占比达80%,实现生产、设备、质量和物流相互间的决策智能化监控和管理。生产效率提高15%以上、资源利用率提高10%以上、产品研制周期缩短25%以上、运营成本降低15%以上、产品不良品率降低25%以上、关键制造装备运行监控率达到100%,总装车间制造智能化出于同行业领先水平。

编辑说:跟进工业智能化发展不仅需要实力,更需要主动拥抱时代变化的意识,当我们提出年轻化的时候,我们聊的是什么呢?有人说是颜值设计,有人说是功能设备,也有人理解为驾驶体验的变化,这些都对。从生产后方到产品力表现,长安UNI-T都表现出长安这家老牌汽车制造商面向年轻用户倾斜的决心。当下是全球汽车行业面向新四化转型的窗口期,也可以说是汽车行业的“乱纪元”时期,考验的是企业深度洞察趋势、市场需求的能力,从这点上来说,长安作为一个传统汽车企业,表现很给力。而UNI-T是否能获得新生代消费者的青睐?值得期待。